Teil 1: Der Depletion Turbo – eine Alternative zum Downsizing.

Teil 1: Der Depletion Turbo – eine Alternative zum Downsizing.

Unabhängig von der Ventilgröße oder anderen Motorkonzepten bedeutet mehr Massendurchsatz (mehr Gasfluss) bei einem Hubkolben-Verbrennungsmotor auch größere Verluste. Bisher macht man den Motor kleiner (Downsizing) und lädt ihn in Momenten großer Leistungsabgabe mit Hilfe von Turboladern auf. Im Teillastbetrieb sinkt dann der Gasdurchsatz überproportional – und damit auch die gas- und thermodynamischen Verluste. Der durchschnittliche Gesamtwirkungsgrad steigt ein wenig.

Ein anderer Ansatz, etwas Vergleichbares zu erreichen, ist der Depletion Turbo zur Verbesserung der Abgasentspannung bei Ottomotoren und zur Erzielung von geringeren Massendurchsätzen im Teillastbetrieb ohne Drosselungsverluste.

Ottomotoren sind heute zwar mit Direkteinspritzung, Luftüberschuss und Magerkonzepten fast bis zur Unkenntlichkeit dem Diesel angenähert, aber sie zeichnen sich nach wie vor dadurch aus, dass man den Motor mit einer Drosselklappe mutwillig großenteils abwürgt. Der Motor läuft nur deshalb weiter, weil er das Abgas so stark aufheizt, dass es durch die thermische Expansion den immensen Druckverlust am Drosselventil ausgleicht. Das ist eine ganz erhebliche Pumparbeit. Sie geht als Abwärme verloren.

Der Depletion Turbo ist nun eine strömungsdynamische Maschine, die genau das Gegenteil von einem Turbolader bewirkt. Statt das Druckniveau vor und hinter dem Motor zu erhöhen, senkt sie es ab. Sie nutzt dazu als Antriebsenergie den Unterdruck vor dem Ottomotor statt wie bisher den Abgasüberdrück hinter dem Motor: eine Turbine wird vom Gasfluss zum Motor hin angetrieben (also an vergleichbarer Stelle wie eine Drosselklappe), und die mechanisch gekoppelte zweite Turbine saugt das Abgas hinter dem Motor gegen den Umgebungsdruck wieder heraus. Der Unterschied ist, dass bei einer Drosselklappe das einströmende Gas – abgesehen von der Druckreduzierung – einfach nur kälter wird, während beim Depletion Turbo diese Energie hinter dem Motor dem Gas als strömungsmechanische Verdichtung wieder zugeführt wird. Das verringert den Massendurchsatz (gleiche Fließgeschwindigkeit, aber niedrigerer absoluter Druck im Motor) und damit die Reibarbeit an den Ventilen, aber zugleich wird auch die Pumparbeit an der Stelle, wo heute die Drosselklappe sitzt, sinnvoll nutzbar gemacht bzw. erhalten. Denn der Motor muss das Abgas dann zur Ausgleichsexpansion nicht so stark aufheizen, was ja mit Kraftstoff geschieht, bis wieder der Umgebungsdruck erreicht ist. Mit weniger Kraftstoff reicht dank des Depletion Turbo auch ein viel geringerer absoluter Abgasdruck deutlich unter dem umgebenden Luftdruck.

Es ist durchaus sinnvoll, den Depletion Turbo mit einem Turbolader zu kombinieren: zwei Rohrklappen bzw. Umschaltventile, je eine vor und eine hinter dem Motor, führen den Luft- und Abgasstrom bei geringer Last durch das Depletion Turbo-System und bei hoher Last durch das Turbolader-System. Solche Umschaltklappen sind heute technisch ausgereift und werden meist nur zu wirklich weit profaneren Zwecken benutzt, nämlich dem akustischen Tuning im Ansaugtrakt.

Teil 2: Die Umdrehungsgeschwindigkeit und die Einventiltechnik.

Damit ein Verbrennungsmotor ein niedrigeres Leistungsgewicht bekommen kann, muss er sich in erster Linie schneller drehen können, denn Leistung ist nach wie vor Arbeit pro Zeit. Das ist heute beim Viertakter deswegen ein Problem, weil dann nicht mehr genug Zeit für den Ansaugtakt bleibt. Mit steigender Drehzahl sinkt der absolute Ansaugdruck; das Ergebnis ist eine verringerte Zylinderfüllung und damit eine immer weiter sinkende relative mögliche Leistungsabgabe pro Umdrehung. Auch ein Turbolader löst dieses Problem nicht prinzipiell, sondern verlagert die gasdynamischen Verluste nur auf den Abgasgegendruck. Das Problem ist also der Füllungsgrad im Zylinder bei hohen Drehzahlen. Wenn man aber einmal zu hohe Gasreibungsverluste im Motor wegen zu kleiner Ventile und zu kurze Ventilzeiten pro Kurbelwellenumdrehung als das eigentliche Problem erkannt hat, sieht man, dass sie bei konventionellen Motorauslegungen schon seit sehr langer Zeit das Ende einer garantiert verschlossenen Entwicklungssackgasse markieren.

Die beste Füllung eines Zylinders ergibt sich, wenn die Ventilfläche so groß ist wie möglich. Das ist dann der Fall, wenn es einfach nur ein Ventil gibt. Genau dann nämlich kann die Fläche dieses einzigen Ventils im Verhältnis zum Zylinderdurchmesser maximal sein, also im Vergleich mit heutiger Technik riesengroß: Das beste Verhältnis ergibt sich, wenn die Ventilfläche genauso groß ist wie die verbleibente Zylinder-Restquerschnittsfläche. Damit kommt man zur Einventiltechnik mit dem Querströmkrümmer.

Die Einventiltechnik: das geometrische Problem und die Lösung

Im Wesentlichen ist die maximale Ventilgröße ein geometrisches Problem. Offenbar lassen Ventilteller sich nur kreisrund herstellen und abdichten, also gelten folgende Überlegungen:

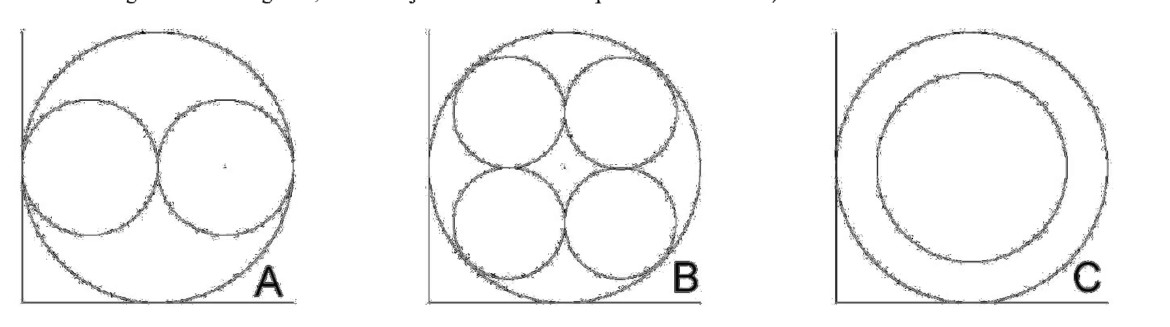

Abb. 1 – Prinzipschaubild Einventiltechnik

Bild A zeigt einen großen Kreis, den Zylinder im Querschnitt, und darin die maximale Größe von zwei kleineren eingeschriebenen Kreisen, den Ventilen. Diese können zusammen nicht größer sein als der Zylinder. Problem: ihre Querschnittsfläche kann jeweils nur etwa 25% der Zylinderquerschnittsfläche betragen. Das ist einfach zu wenig für einen schnellen Ladungswechsel. Seit 25 Jahren werden daher fast nur noch Motoren mit 4 Ventilen pro Zylinder gebaut, was kompliziert und teuer ist. Dies ist in Bild B unten zu sehen. Wiederum müssen alle Ventile (kleine Kreise) in den Zylinder (großer Kreis) passen, aber diesmal ist die Gesamtfläche von zwei Ventilen zusammen schon etwas größer: etwa 0,412*2 = 34%. Das ist der heutige Stand der Technik, immer noch sehr wenig und zugleich der wichtigste begrenzende Faktor für den Ladungswechsel. Zylinder mit 3 Einlassventilen sind auch schon fast Standard.

Die Geometrie gibt aber mehr her: erst wenn die Zylindertellerfläche (kleiner Kreis) und die Fläche des verbleibenden Ringspalts bis zur Zylinderwand (großer Kreis) gleich groß sind, ist das prinzipielle Maximum erreicht. Das ist in Bild C zu sehen und dann der Fall, wenn das Ventil Wurzel-2-mal den Durchmesser des Zylinders hat (beziehungsweise geringfügig mehr, z.B. 0,8-mal den Zylinderdurchmesser, da von der Ventiltellerfläche ja noch die Fläche des Ventilschafts abzuziehen wäre). Dann beträgt die Ventilfläche bzw. Flussquerschnittsfläche 50% des Zylinderquerschnitts, also satte 50% mehr als heute üblich.

Ein einziges Ventil bedeutet aber auch ein anderes Gasflusskonzept:

Nämlich Verbrennungsmotoren mit geänderter Krümmeranordnung, dem sogenannten Querströmkrümmer, der zwar den Ventilsitz ganz umschließt, aber quer zum Ventil und außerhalb des Zylindervolumens verläuft und zu keiner Zeit durch das Ventil oder die Ventile verschlossen wird. Der Zylinder mündet durch das große einzige Ventil direkt in den Querströmkrümmer. Eine relativ langsame, durch einen Lüfter erzwungene Querströmung aus Frischgas schiebt das vom Kolben ausgeschobene Abgas im Querströmkrümmer in Richtung Auspuff weiter, so dass beim folgenden Ansaugtakt wieder Frischgas vor dem Ventil liegt. (Bei richtiger Dimensionierung sind die Fließgeschwindigkeiten vergleichsweise gering und kein Problem). So lassen sich bei Verbrennungskraftmaschinen eine Steigerung des Füllungsgrads im Zylinder durch vergrößerte Ventilquerschnittsfläche, eine Senkung des Leistungsgewichts durch viel höhere mögliche Drehzahlen sowie eine Vereinfachung des Zylinderkopfes durch Weglassen einer der heute erforderlichen zwei Nockenwellen erreichen. Weiterhin bleibt dieses eine Ventil auch am oberen Kolbentotpunkt offen, das Konzept kennt also keine Zeit- und Wirkungsgradprobleme durch Überschneidung der Ventilbetätigungszeiträume.

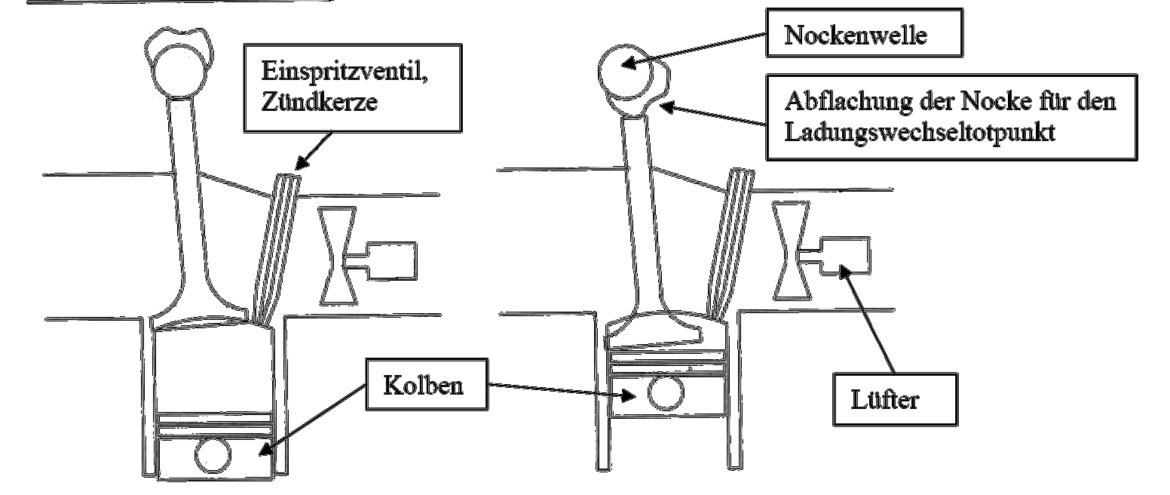

Abb. 2 Prinzipschaubild Einventiltechnik mit Querströmkrümmer

Ein Hauptkennzeichen der Einventiltechnik ist, dass der Gasfluss im kombinierten Ansaug- und Abgaskrümmer nun außerhalb des Zylinders quer zu dem einen Ventil oder der einen gleichzeitig betätigten Ventilgruppe des Motors erfolgt und deshalb zu keiner Zeit durch die Ventile des Zylindersystems verschlossen wird.

Ein weiteres Hauptkennzeichen der Einventiltechnik ist, dass alle Ventile zu gleicher Zeit betätigt werden oder dass es nur noch ein besonders großes Ventil mit nur einer Nockenwelle pro Zylinder gibt, welches etwa die halbe Fläche des Zylinderquerschnitts bedeckt, denn dies ist das theoretische Optimum. Bei Reihenmotoren ist überhaupt nur eine Nockenwelle erforderlich. Unter Berücksichtigung des Flächenverlusts durch den Ventilschaft muss dieses eine Ventil etwa das 0,8-fache des Zylinderdurchmessers haben.

Bei der Einventiltechnik kann statt Turboaufladung an der Leistungsschraube im Zeitbereich gedreht werden, indem man die Drehzahl weiter erhöht und so trotzdem aus kleinvolumigeren Motoren wieder mehr Leistung herauskitzelt. Es ist nicht einzusehen, warum die wunderbare Fähigkeit zum verbesserten Ladungswechsel nicht auch bis jenseits von 10.000 Umdrehungen pro Minute funktionieren sollte, womit dann der Motor bei gleicher Maximalleistung ebenfalls ein gutes Drittel kleiner konstruiert werden kann als ein Aggregat mit zwei Ventilgruppen (das bei 6.000 Umdrehungen schon fast erstickt oder dem dabei die Auslassventile wegschmelzen). Das „Monoventil“ wird abwechselnd vom kalten Frischgas und vom heißen Abgas umströmt und ist weniger stark thermisch belastet.

Teil 3 – Der Sechtakter

Ein großer gedanklicher Sprung führt aber zu einem ganz anderen Ansatz.

Der Vorteil der konventionellen Viertakttechnik gegenüber der Zweitakttechnik ist, dass die Verbrennung – zumindest bei niedrigen Drehzahlen – im Zylinder vollständiger erfolgen kann. Trotz eines drastisch erhöhten Leistungsgewichts ist also die Viertakttechnik wirtschaftlicher. Offensichtlich reicht aber die Zeit für die physikalischen Gasprozesse beim Viertakter nicht aus, um die Drehzahl so weit zu erhöhen, dass erheblich geringere Leistungsgewichte möglich werden als heute: Einerseits sinkt der Füllungsgrad bisher ab, wenn die Zeit pro Füllvorgang sinkt (der Motor sich also schneller dreht), weil der Ansaugdruck mit der Fließgeschwindigkeit des Frischgases absinkt. Dazu wurde oben bereits ein Vorschlag unterbreitet (die Einventiltechnik).

Andererseits sinkt aber bei steigender Drehzahl auch die Zeit für den Brennvorgang ab. Sind mit besserer Fülltechnik höhere Drehzahlen möglich (siehe die Einventiltechnik aus Teil 1 oben), wird dies immer stärker zum Problem. In heutigen Rennmotoren fließt das Abgas daher regelmäßig noch brennend in den Auspuff. Die einzige Möglichkeit, diese Zeit für den Brennvorgang zu verlängern, besteht erstaunlicherweise darin, noch mehr Arbeitstakte auszuführen. Aus dem Viertakter wird also ein Sechstakter. Dabei ist es für den Prozesswirkungsgrad grundsätzlich egal, wie die sechs Takte ermöglicht werden, also wie viele Ventile pro Zylinder bemüht werden, oder ob man den Kraftstoff nach dem Otto- oder Dieselverfahren verbrennt.

Im ersten Schritt geht es beim Sechtakter zunächst nur um die Verlängerung der möglichen Kraftstoffbrenndauer vom heutigen Viertel der Prozessdauer (einer von vier Takten) auf deren Hälfte (drei von sechs Takten), also um eine Zeitbereichsoptimierung um satte hundert Prozent. Das System Sechstakter bietet aber, wie in Teil 4 noch zu sehen sein wird, auch entscheidende weitere Vorteile.

Es geht also um den Ansatz, nach den Takten 1 (Ansaugen), 2 (erste Kompression) und 3 (erster Arbeitstakt) nicht sofort wieder einen Auslasstakt folgen zu lassen. Stattdessen folgen ein weiterer Kompressionstakt (4) und ein weiterer Arbeitstakt (5). Erst dann folgt der Ausschubtakt (6).

Nun kann man Sauerstoff nur einmal oxidieren, aber es sind jetzt zwei Arbeitstakte da, für deren Dauer der Zylinder, auch dazwischen, geschlossen bleibt, und in deren Verlauf kein neuer Luftsauerstoff in den Zylinder gelangen kann. Die Verbrennung in den zwei Arbeitstakten läuft also scheinbar sozusagen langsamer ab als bei einem Viertakter. Man muss sich aber von der absoluten Dauer eines Taktes lösen. Läuft die Maschine langsam, erfolgt die Verbrennung in zwei Einspritzintervallen. Es wird in den zwei Arbeitstakten jeweils die Hälfte der verfügbaren Sauerstoffmasse verbrannt. Die Verbrennung hat mehr Zeit, sauber und vollständig abzulaufen. Das ist ganz entscheidend wichtig, wenn man dem Motor durch eine höhere Drehzahl mehr Leistung entlocken und damit das Leistungsgewicht absenken will. Es entsteht zweimal an den richtigen Stellen, also zur richtigen Zeit im Verlaufe der Kurbelwellendrehung, das gewünschte Drehmoment.

Wenn die Maschine sich aber sehr schnell dreht, taucht wieder das bekannte Problem mit der Zeit auf. Auch der Sechtaktmotor muss sich schließlich schnell drehen, wenn er viel Leistung abgeben soll. Aber da die „heiße“ Phase des Prozesses nun nicht mehr 1/4 (25%) dauert, sondern 3/6 (50%) – denn in dieser Zeit bleiben ´das oder die Ventile geschlossen -, kann der Motor sich doppelt so schnell drehen, bevor wieder die gleiche kurze Brenndauer erreicht ist wie vergleichsweise beim Viertakter.

Ein wichtiger Aspekt ist auch, was mit der Kompressionsarbeit passiert. Beim Sechtakter summieren sich (De-)Kompressionsarbeit und Verbrennung zweimal in der Gasmasse. Damit ähnelt das System stärker einer Gasfeder. Die Verluste durch zusätzliche Pumparbeit entstehen aber hauptsächlich beim Ladungswechsel durch ungünstige Ventilsteuerzeiten, besonders bei hohen Drehzahlen, wo bei der Viertakttechnik die Ventilsteuerzeiten in die benachbarten Prozessphasen hineinverlegt werden müssen, damit noch genügend Zeit für die Gasflüsse bleibt. Beim Sechtakter finden dagegen mindestens die Takte 2 und 3 oder die Takte 4 und 5, gegebenenfalls aber auch alle Takte von 2 bis 5, in einem hermetisch geschlossen Volumen statt und bieten damit fast idealtypische thermodynamische Bedingungen. Im Durchschnitt verbessern sich damit die Bedingungen des gesamten Zyklus.

Ferner läuft der Motor nun ruhiger und lässt sich leichter starten. Dadurch, dass die reinen Arbeitsphasen des Motors 2/6 des Prozesses dauern (33%) und nicht nur 1/4 wie beim Viertakter (25%), eignet sich dieser Motortyp besonders gut für kleine, schnell laufende Dreizylindermotoren. Sinnvollerweise wird man ihn als Reihenmotor auslegen, dann ist nämlich zusammen mit der Einventiltechnik nur eine Nockenwelle nötig. Der Motor wird leichter, billiger und läuft auch mit weniger Zylindern viel runder.

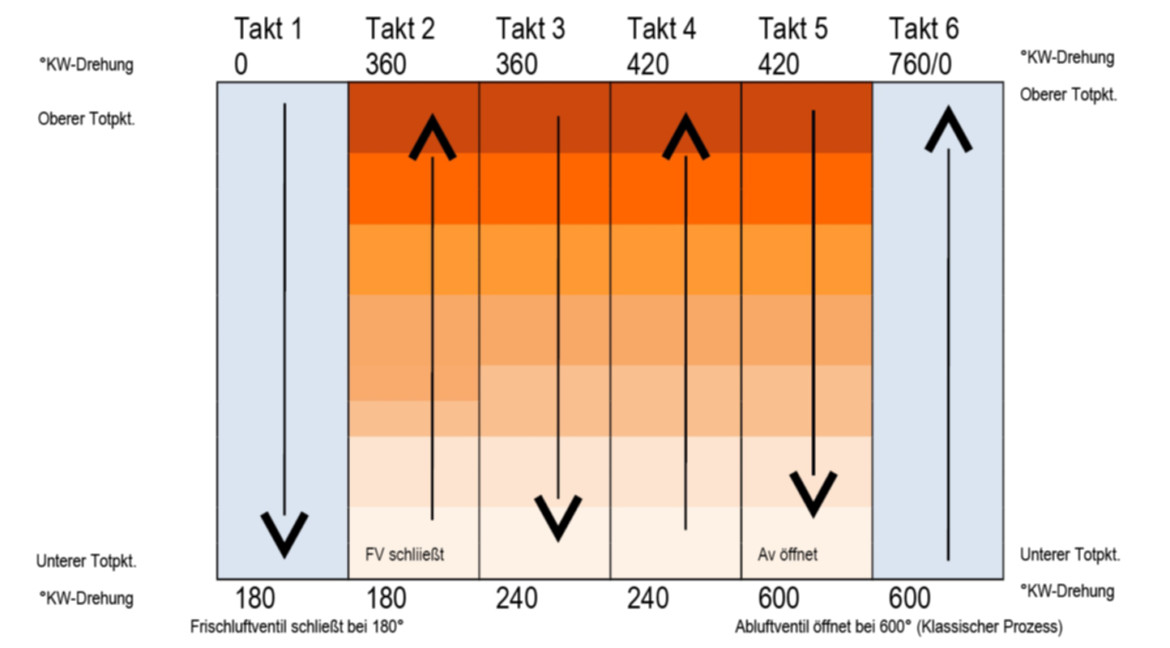

Abbildung 4 – „Klassischer“ Sechstaktprozess analog zum Viertaktprozess

Beim klassischen Prozess (siehe Abb. 4 oben) ist der Umgebungsluftdruck der niedrigste mögliche Druck. Der Kolben kann – Ansaugdruckverluste durch die Strömungsdynamik vernachlässigt – den Druck nur erhöhen, indem er das Gas nach Schließen des Ventils komprimiert. Drosselung wird hier wegen der extremen Pumpverluste nicht betrachtet. Als „klassisch“ ist dieser Prozess deswegen zu bezeichnen, weil Ventilsteuerpunkte und Kolbentotpunkte im Viertaktverfahren bisher zwangsläufig zusammenfallen müssen.

Teil 4: Der Sechtakter mit modifiziertem Kompressionsprozess – Wirkungsgradsteigerung durch weniger Pumparbeit und virtuelle Hubraumänderung durch Verdrehung der Nockenwelle relativ zur Kurbelwelle über die klassischen Prozesstaktgrenzen hinweg

Der Hauptvorteil des Sechstakters aber die Möglichkeit, dass man das Ventilöffnungsfenster in extrem weiten Grenzen durch den ganzen Prozess hindurch verschieben kann, ohne dass man dafür auf mindestens einen vollständigen, hermetisch geschlossenen Arbeitstakt verzichten müsste. Durch eine Verschiebung des Öffnungsfensters als Ganzes – egal ob nach früh oder spät – ergibt sich nämlich eine virtuelle Verringerung von Verdichtung und angesaugter Gasmasse, und wenn man zusätzlich die Einlass- und Auslasszeitpunkte passend einzeln und separat verschiebt, kann man das Druckniveau im Zylinder insgesamt fast nach Belieben absenken, ohne dass man dafür externe Technik wie einen Turbolader bemühen oder zusätzliche Pumparbeitsverluste in Kauf nehmen müsste. Das verringert die Verluste im Teillastbetrieb. Es brauchen nur Einlass- und Auslasszeitpunkt, die ja im Abstand von zwei Takten bzw. einer Kurbelwellenumdrehung aufeinander folgen, parallel zueinander verschoben werden. Das entspricht einer ganz banalen Relativverdrehung der Nockenwelle gegenüber der Kurbelwelle.

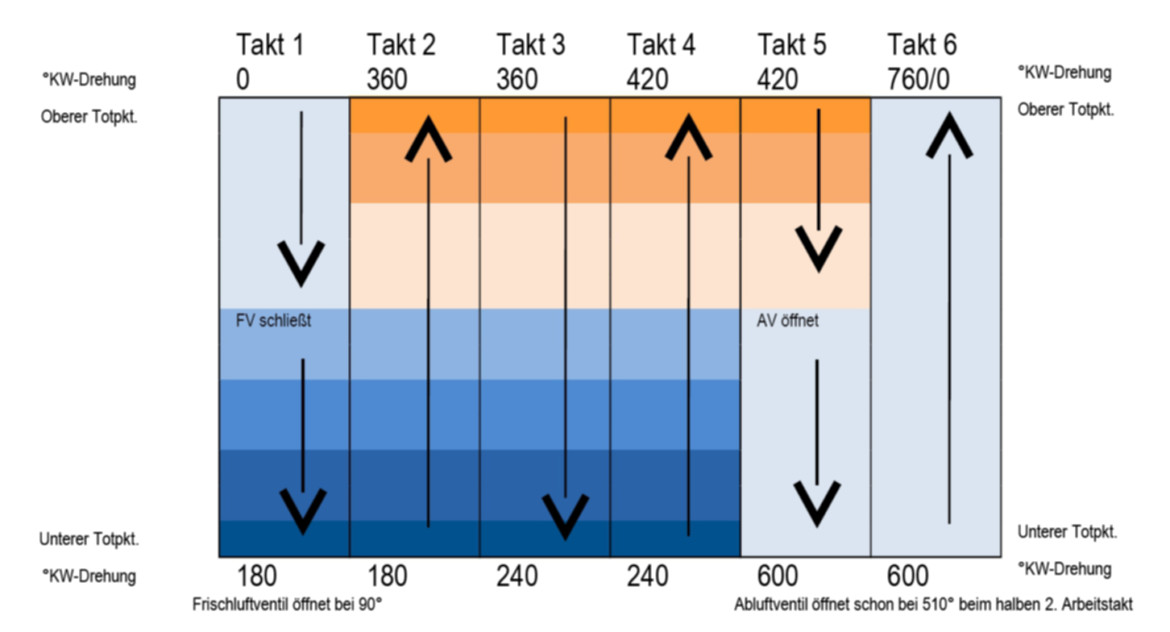

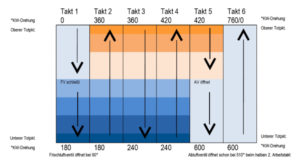

Es sinkt dann der Füllungsgrad, und das bei optimal sauberem Frischgas (denn der Kolben räumt das Abgas ja nach wie vor am oberen Totpunkt komplett aus), es entsteht aber kein zusätzlicher Kompressionsverlust, weil die Kompressionsarbeit fast komplett in der Gasfeder stecken bleibt, die das eingeschlossene Zylindervolumen über 4 Takte hinweg bildet. Dies ist die energetisch optimale Lösung zur Senkung der Gasverdichtung, ohne dass man sich die Nachteile der primitiven Drosselung in Form des leidigen fehlenden Abgasdrucks am Ende des Arbeitstaktes wie beim 4-Takt-Ottomotor erkauft. Außerdem funktioniert diese Art der Verdichtungsabsenkung und damit die virtuelle Verringerung des Hubraums nun auch beim Diesel (wenn die Zündfähigkeit erhalten bleibt, aber darum kann man sich kümmern). Beim Sechtakter schadet es gar nichts, wenn ein Arbeitstakt teilweise durch einen hineinwandemden Ventilöffnungszeitpunkt beschnitten wird, weil ja noch ein zweiter vollständiger Arbeitstakt zur Verfügung steht. Einzig die Laufunruhe des Motors steigt dann ein wenig an. Die folgende Abbildung zeigt ein Beispiel, in dem das Ventilöffnungszeitfenster um eine Viertel-Kurbelwellenumdrehung nach früh verschoben ist:

(Die Farben deuten die Lufttemperaturänderung aufgrund des Eintrags/Austrags von Kompressionsarbeit/Dekompressionsarbeit an. Blauer bedeutet kälter/dekomprimierter, oranger wärmer/komprimierter. Der Brennprozess läuft zusätzlich und parallel ab und wird hier nicht betrachtet. Eine Drosselung außerhalb des Zylinders ist hier natürlich nicht gemeint, sondern nur das Gassystem im Zylinder selbst bei idealen Ansaugbedingungen.)

Abbildung 5 – Modifizierter Sechtaktprozess

Abbildung 5 zeigt, wie die Öffnungs- und Schließzeiten des Ventils oder der Ventile durch eine Relativverdrehung der Nockenwelle(n) gegenüber der Kurbelwelle so wandern, dass der Ansaugtakt genauso viel kürzer wird wie der (zweite) Arbeitstakt. Entscheidend ist, dass zwar die Ventilöffnungszeiten wandern, die Totpunkte der Kolben aber an der gleichen Stelle bleiben. Es verschiebt sich also das Öffnungsfenster der Ventilzeiten gegenüber den klassischen Grenzen der Prozessphasen (Takte). Wenn das Ventil schon auf halbem Weg des Kolbens nach unten während des Ansaugtaktes schließt, sich aber dafür auch schon zur Hälfte des (zweiten) Arbeitstaktes wieder öffnet, dann stellt sich etwas Ähnliches ein wie ein virtueller Hubraum von Null, obwohl ein halber Gasladungswechsel im Zylinder stattfindet und obwohl der Motor weiterlaufen kann, weil der Arbeitstakt ja zumindest halb tatsächlich stattfindet. Der Grund ist, dass sich im Zylinder eine Gasfeder bildet, die an beiden „Enden“ (repräsentiert durch die Gasdrücke im Zylinder zu den gerade beschriebenen Ventilöffnungs- und Schließzeiten) gleich stark gespannt ist, wenn man von der Druckänderung durch die Verbrennung absieht. Dies funktioniert naturgemäß beim Sechtakter sehr viel besser als beim Viertakter, weil beim Viertakter ja der Brennvorgang meist zur Hälfte des Arbeitstaktes noch gar nicht beendet ist, beim Sechtakter jedoch trotz dieser massiven Öffnungsfensterverschiebung noch ein ganzer alternativer Arbeitstakt mit geschlossenem Zylinder zur Verfügung steht, in dem man sehr wohl auch den ganzen Kraftstoff auf einmal verbrennen kann, wenn man will. Entscheidend ist, dass eine solche Parallelverschiebung des Prozessöffnungsfensters in eine Richtung einer deutlichen Absenkung der (Gasdruck-) Verdichtung entspricht, wie sie beim Ottomotor heute nur durch Drosselung erreicht werden kann, dass aber zugleich die negative (De-)Kompressionsarbeit tatsächlich wieder zurück zur Kurbelwelle fließt, das heißt, ein Großteil der Pumparbeit geht bei dieser Art der Gasdruckniveauabsenkung nicht verloren. Dies funktioniert bei Otto- und Dieselmotor gleich gut.

Man braucht sich bei Nutzung der Einventiltechnik auch überhaupt nicht um Abgasrückführung, Turboaufladung, Sekundärlufteinblasung usw. kümmern, um einen Magermotoreffekt mit Inertgasfüllung zu erzielen, weil das energetisch perfekte Inertgas gleich beim nächsten Ansaugtakt wieder mit eingesaugt werden kann: ganz frisches Abgas. Man muss die Flüssgeschwindigkeit im Querströmkrümmer (siehe Teil 1) nur so verringern, dass nicht mehr sämtliches Abgas vor dem nächsten Ansaugtakt beiseite geschoben wurde.

Ein Sechtakter mit Einventiltechnik und Nockenwellenverstellung, die einen halben Prozesstakt überbrücken kann, ist also die praktisch sofort machbare Variante eines Verbrennungsmotors mit virtuell variablem Hubraum und allen entsprechenden energetischen Vorteilen. Er wäre sogar noch billiger als ein herkömmlicher Viertaktmotor.

Weitere Details sind einer viel ausführlicheren Schrift aus dem Jahr 2017 zu entnehmen. Sie finden diese als freien PDF-Download unter: www.jmtectrans.com/Downloads/NewEngineConcepts. Leider ist die erhebliche Fülle neuer Ideen dort jedoch sehr unübersichtlich dargestellt.

Jochen Möllmann

Winkelstraße 18, 47058 Duisburg

engineconcepts@jmtectrans.com